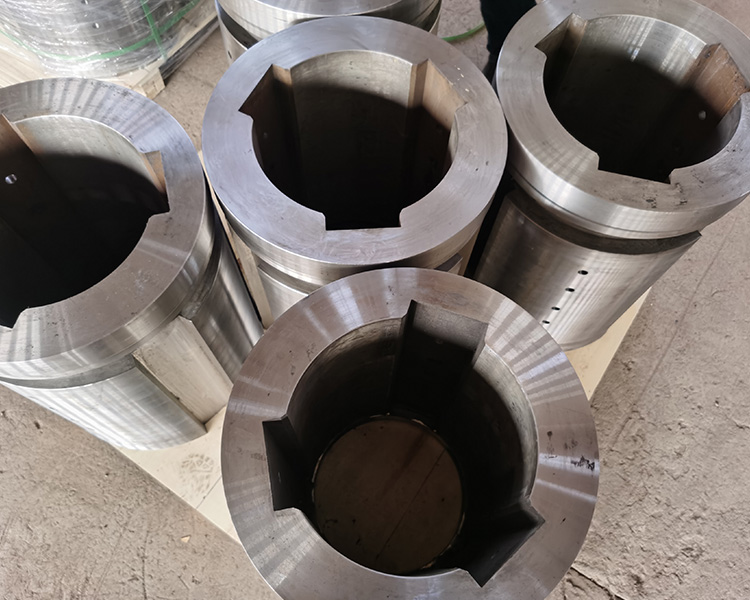

定襄鍛件廠鍛件淬火裂紋的防治措(cuò)施:

1、采用合理的熱處理規範,控製(zhì)加熱速度與冷卻(què)過程,減少加熱缺陷與溫度應力;

2、避免鍛(duàn)件中存在嚴重的冶金缺陷與殘餘應(yīng)力;

3、淬火(huǒ)後及時(shí)回火。

防止鍛件(jiàn)回火脆性的對策是:

1、減少鋼中有害元素的含量;

2、減少鋼中(zhōng)偏析;

3、避免在回火脆性溫度區熱處理,適當快冷,防止有害組元富集(jí)。

鍛件淬(cuì)火裂紋防治措施有哪些?回火脆性介紹,鍛件回火(huǒ)脆性可減少鋼中有害元素的含量,減少鋼中偏析(xī)、避免在回火(huǒ)脆性溫度區熱處理,適當快冷,防(fáng)止有害組元富集,大型鍛件截麵尺寸大,加熱、冷卻時溫度分布(bù)不(bú)均勻,相變過程複雜,殘餘應力大,而(ér)且程度不同地存在著各種宏觀和微觀(guān)缺陷,塑性差,韌性低,這都能加劇裂紋萌生與擴(kuò)展的過程,往往形成即時的或(huò)延時的開裂破壞,甚至炸裂與自然置裂等,造成鍛(duàn)件廠的(de)經濟損失。

定襄鍛件(jiàn)廠如果所采用的鍛造工藝不合理,則可能產(chǎn)生(shēng)鍛件(jiàn)缺(quē)陷,包(bāo)括表麵缺陷、內部缺(quē)陷或性能不合格等,會影(yǐng)響後續工序(xù)的加工(gōng)質量,有的則嚴重影響鍛件的(de)性能(néng),降低做製成品件的使用壽命,甚至危及安全。鍛(duàn)件組織對(duì)熱處理(lǐ)後的組(zǔ)織和性能的影響主要表現在以下(xià)幾方麵。

①不可(kě)改善的組織缺陷:奧氏體和鐵素體耐熱不鏽鋼、高溫合金、鋁合金、鎂合(hé)金等在加熱和(hé)冷卻過程中,沒有同(tóng)素異構轉變的材料,以及一些銅合金和鈦合(hé)金等,在鍛造過程中產生的組織缺陷用熱處理的(de)辦法不能改善(shàn)。

②可以得到改(gǎi)善的組織缺陷:在一般過熱(rè)的結構鋼(gāng)鍛件中的粗晶和(hé)魏氏組織,過共析(xī)鋼和軸承鋼由於冷卻不當引起的輕微(wēi)的(de)網狀(zhuàng)碳化物等在(zài)鍛(duàn)後熱處理(lǐ)時,鍛件熱處理後仍可獲得滿意的組織和性能(néng)。

③ 正常的熱處理較難消除的組織(zhī)缺陷:例(lì)如低倍(bèi)粗晶、9Cr18不鏽(xiù)鋼、H13的孿晶碳化(huà)物等需用高溫正(zhèng)火、反複正(zhèng)火、低溫(wēn)分解、高溫(wēn)擴散(sàn)退火等措施才能得到改善。

④ 用一般熱處(chù)理工藝不能消除的組(zǔ)織缺陷:嚴重的石狀斷口和棱麵斷口、過燒、不鏽鋼中的鐵(tiě)素體帶、萊氏體合金工具鋼中(zhōng)的碳化物網和帶等使熱處理後的鍛件性能下降,甚至不合格。

⑤ 在(zài)熱處理時將會進一步發展的組織缺陷(xiàn):例如,合金結構鋼(gāng)鍛件中的粗晶組織,如果(guǒ)鍛(duàn)後熱處理時(shí)未得到改善,在碳、氮共滲和淬火後常引起馬氏體針粗大和性能不合格;高速鋼中的粗大(dà)帶狀碳化物(wù),淬火(huǒ)時常引起開裂。

⑥ 如果加熱不當,例如加熱溫度過高和加熱時(shí)間過長,將會引起脫碳、過熱、過燒等缺陷。

⑦ 鍛後冷(lěng)卻(què)過程中,如果工藝不當可能引起冷卻裂紋、白點等,在熱處理過程中開裂(liè)。